Motivation und Zielsetzung

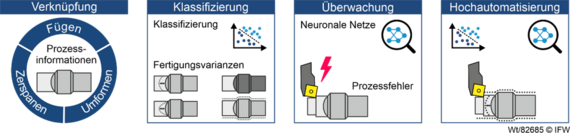

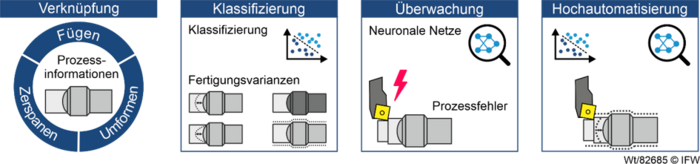

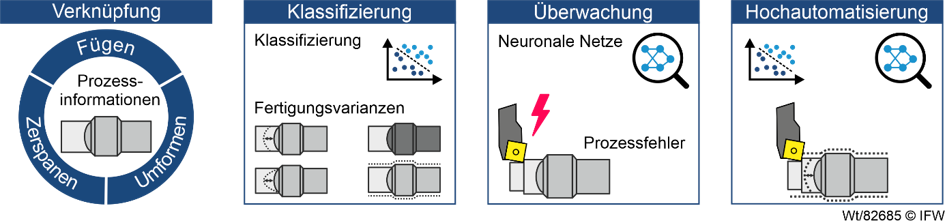

Monomaterialbauteile stoßen zunehmend an ihre werkstoff- und fertigungsspezifischen Grenzen. Daher wird in der Forschung zunehmend die Herstellung von hybriden Bauteilen untersucht. Die umformtechnische Herstellung dieser Werkstücke erfordert in der Regel eine spanende Nachbearbeitung. Diese stellt allerdings eine Herausforderung für die Zerspanung der verwendeten Werkstoffkombinationen und ebenfalls für die Überwachung des Prozesses dar. Ohne eine Anpassung der Stellgrößen kann für zwei unterschiedliche Materialien kein wirtschaftlicher Bearbeitungsprozess gewährleistet werden. Weiterhin ist es nicht möglich Oberflächengüten sowie die Maßhaltigkeit für hybride Bauteile ohne eine Anpassung der Prozesseinstellgrößen zu garantieren. Das Ziel der zweiten Förderperiode ist es, auf Grundlage von prozessübergreifendem Informationstransfer die Prozessfähigkeit und Prozesssicherheit bei der Zerspanung hybrider Bauteile zu gewährleisten, die durch Fertigungsvarianzen vorgelagerter Fertigungsschritte beeinflusst werden. Hierbei wird das Ziel einer „Hochautomatisierung“ entsprechend der Stufen der Automatisierung von Produktionsprozessen verfolgt und in diesem Kontext relevante Produktmerkmale durch Adaption an geänderte Umgebungsbedingungen und Aufgabenstellungen geregelt, definierte Fehlerbilder behoben sowie Systemgrenzen erkannt.

Ergebnisse

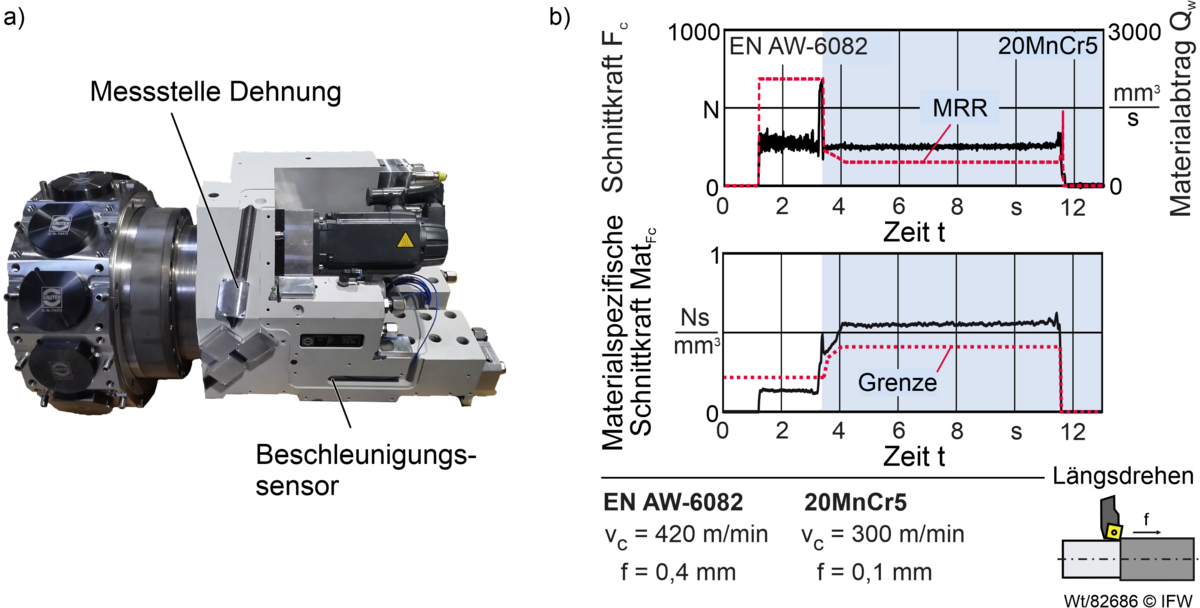

In der ersten Förderperiode wurden neue Maschinen- und Prozessführungstechnologien für die gezielte Fertigung am Beispiel von Verbundbauteilen erforscht. Dazu wurden die Potenziale der werkstoffselektiven Adaption der Prozesseinstellgrößen anhand von Analogiewerkstücken bewertet. Es wurde gezeigt, dass für gleichartige Werkstoffverbunde sowie Mischverbindungen die erreichbare Bauteil- sowie Fertigungsqualität von der Werkstoffkombination abhängig ist. Merkmale, wie der quadratische Mittelwert, wurden aus den Prozesssignalen extrahiert und Methoden entwickelt, diese hinsichtlich ihrer Eignung zur Überwachung von Werkstoffverbunden zu bewerten. Es konnte gezeigt werden, dass maßgeblich Merkmale, die mit der Prozesskraft korrelieren, eine hohe Sensitivität besitzen. Darauf basierend wurden unterschiedliche Methoden zur Überwachung von sich im Eingriff befindlichen Werkstoffen für Dreh-, Fräs- und Bohroperationen entwickelt und gegenübergestellt. Mit der vorrauschauenden Prozessparameter-Adaption steht ein Verfahren zur Verfügung, die neuen Informationen zu nutzen und die Prozesskräfte bei der Zerspanung von Tailored-Forming-Bauteilen zu begrenzen sowie die Prozessgrenzen zu erhöhen. Um fertigungsunabhängig Merkmale zur Überwachung von Werkstoffverbunden zu generieren, wurde ein sensorischer Werkzeugrevolver entwickelt. Dieser ermöglicht es, für den Dreh-, Fräs- und Bohrprozess, Prozesskräfte zu bestimmen und diese der Prozessüberwachung hinsichtlich der Werkstoffidentifikation zuzuführen. Der Einfluss von Tailored-Forming-Bauteilen auf die Prozessfehlersensitivität innerhalb der zerspanenden Fertigung wurde für einen auf Hüllkurven basierten Prozessüberwachungsansatz untersucht. Es wurde gezeigt, dass aufgrund der Werkstoffverbindungen die Sensitivität der Überwachungsalgorithmen gegenüber Monomaterial-Bauteilen sinkt.

Aktuelle Arbeiten und Ausblick

Aktuell wird die Sensitivität von Prozesssignalen aus der Zerspanung gegenüber produktspezifischen Fertigungsungenauigkeiten, wie der Variation von Werkstoffeigenschaften, mittels Parameterstudie und Korrelationsanalyse erforscht. Der Informationstransfer wird sichergestellt, indem eine Datenbank erstellt und die Prozessinformationen aus den unterschiedlichen Teilprozessen zusammengeführt werden. Hierzu wird eine gemeinsame Semantik für eine spätere Klassifizierung und gemeinsame Schnittstellen sowie eine Datenstruktur definiert. Zusammen mit Fertigungsdaten aus vorgelagerten Teilprojekten der SFB-Prozesskette - Prozessparameter und Prozesssignale - wird das Potenzial einer Klassifizierung von Fertigungsungenauigkeiten ermittelt. Dies bietet die Möglichkeit, die Ungenauigkeiten frühzeitig zu identifizieren und die Entstehung den einzelnen Teilprozessen zuzuordnen. Anhand eines neuronalen Netzes werden die Fertigungsdaten mit den Messsignalen, die während der zerspanenden Fertigung von Tailored-Forming-Bauteilen aufgenommen werden, verknüpft. Basierend auf dem maschinellen Lernverfahren werden die Prozessüberwachungsgrenzen durch Fertigungsdaten vorheriger Fertigungsschritte adaptiert und die werkstoffgerechte Anpassung der Prozesseinstellgrößen bei der Überwachung berücksichtigt. Somit wird die bauteilspezifische Fertigung durch eine bauteilspezifische Bewertung des Prozesses ergänzt. Die Prozessbeherrschbarkeit, der einzelnen Fertigungsrouten wird für definierte Produktmerkmale erforscht. Hierzu werden anhand der gemessenen Informationen über z. B. die Lage und Ausprägung des Werkstoffübergangs, eine Prozessfähigkeitsanalyse für die einzelnen Prozessrouten im SFB durchgeführt. Die Robustheit des prozessübergreifenden Informationsaustausches wird gewährleistet, indem fehlerhafte Daten mittels Clusteranalyse identifiziert und nachfolgend durch Berücksichtigung der benachbarten Datenpunkte korrigiert werden.

Veröffentlichungen

Teilprojektleitung

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

Teilprojektbearbeitung

30823 Garbsen

30823 Garbsen