Motivation und Zielsetzung

Verbundstrangpressprozesse bieten eine gute Möglichkeit um stoffschlüssige Verbindungen zwischen Aluminium und Stahl herzustellen, ohne einen intermetallischen Phasensaum mit einer für den Verbund kritischen Dicke zu bilden. Mit dem im Institut für Werkstoffkunde entwickelten LACE-Prozess sollen biegesteife Verstärkungselemente aus Stahl bzw. Titan mit einer Aluminiumlegierung gefügt werden. Das Spektrum der mittels Verbundstrangpressen herstellbaren Profile soll im Rahmen dieses Projektes erweitert und neuartige hybride Halbzeuge mit erhöhter Komplexität und gleichzeitig hohem Verstärkungsanteil erzeugt werden.

Dieses soll durch die Fertigung asymmetrischer Hybridprofile mit dünnwandigen Verstärkungselementen realisiert werden. Eine besondere Herausforderung bei der Erzeugung von hybriden asymmetrischen Profilen ist die durchgängige und feste Verbindung der Materialien. Das neue Werkzeugsystem wird vorab numerisch ausgelegt.

Ein weiteres Ziel ist es, das Leichtbaupotential der hybriden Profile durch die Verwendung der Materialkombination Aluminium und Titan zu erhöhen. Die entstandenen Verbundzonen werden charakterisiert und zudem numerisch bestimmt. Des Weiteren wird ein numerisches Modell entwickelt, welches die Vorhersage der mechanischen Eigenschaften der Längspressnähte sowie der Breite des entstehenden intermetallischen Phasensaums ermöglicht.

Ergebnisse

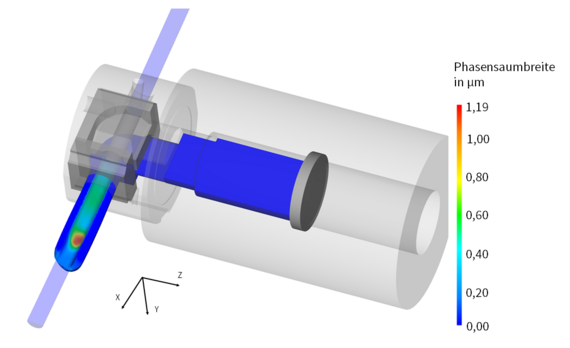

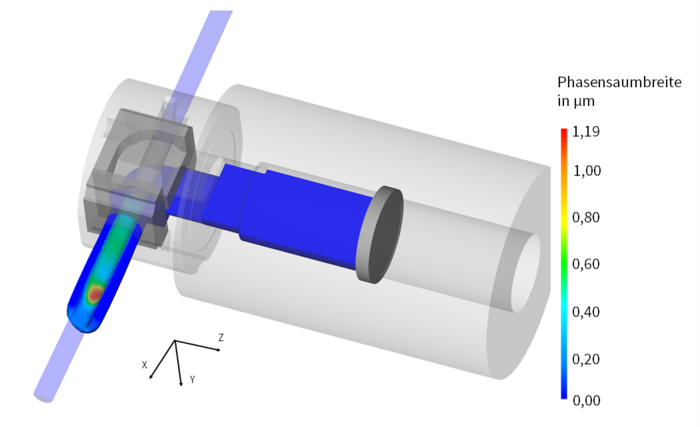

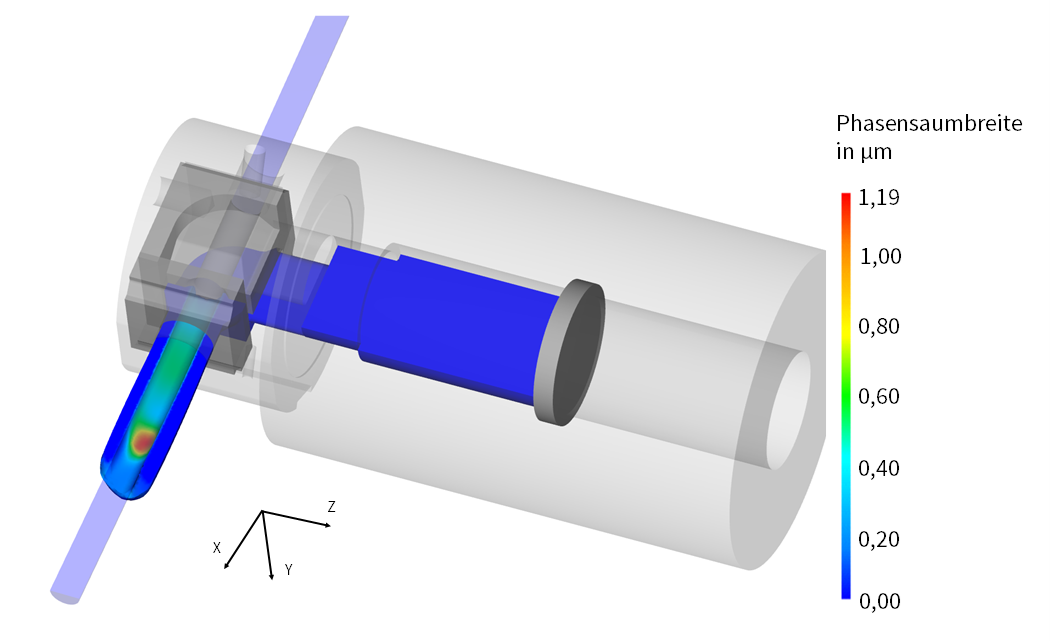

In der ersten Förderphase konnte erfolgreich ein LACE-Prozess entwickelt werden, der die Fertigung hybrider Hohlprofile aus EN AW-6082 und 20MnCr5 ermöglicht. Hierbei wurden zunächst Vorversuche an einer 2,5-MN-Laborstrangpresse durchgeführt. Die Aluminiumlegierung wurde als Matrixmaterial im Strangpresswerkzeug um einen Winkel von 90° umgelenkt und traf in der Schweißkammer auf das seitlich zugeführte Verstärkungselement aus Stahl. In der Schweißkammer wurde die Verbundzone zwischen Aluminium und Stahl sowie die Längspressnähte im Aluminium ausgebildet. Um die Verbundbildung von Aluminium und Stahl in Form von intermetallischen Phasen numerisch beschreiben zu können, wurden Modellversuche durchgeführt und die Ergebnisse mittels eines phänomenologischen Modells in die FE-Simulation implementiert. In Abbildung 1 ist die simulierte Phasensaumbreite für den 2,5 MN Prozess dargestellt.

Für die Übertragung des Prozesses auf einen industriell relevanten Maßstab der 10‑MN‑Strangpresse, wurden wesentliche Änderungen am Werkzeugsystem vorgenommen, welche mittels des numerisch berechneten Materialflusses ausgelegt wurden. In dieser Animation ist das 10-MN‑Werkzeugsystem dargestellt, welches sich vor allem durch eine bessere Führung des Stahlrohrs im Dornteil auszeichnet.

Das hybride Hohlprofil ist in Abbildung 2, beim Ausstritt aus dem 10-MN‑Werkzeug, dargestellt. Das modulare Werkzeugkonzept erlaubt die Fertigung von Hybridprofilen mit einem Verstärkungsgehalt von bis zu 34 Vol.‑%.

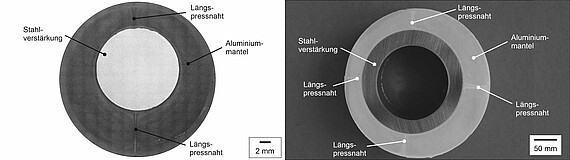

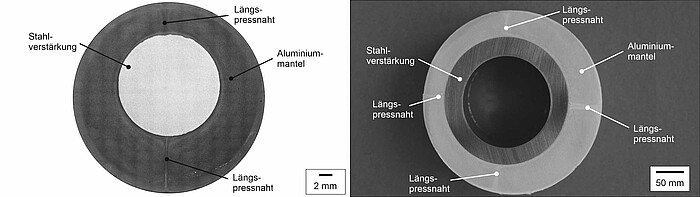

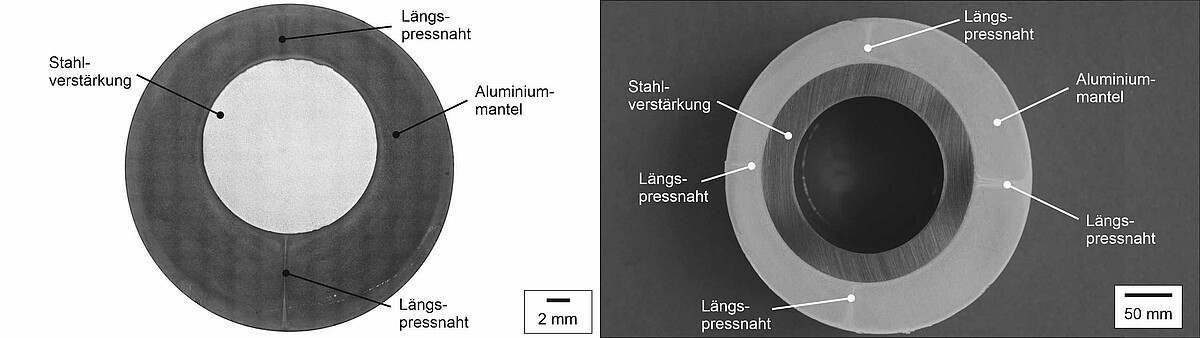

Der in Abbildung 3 ersichtliche Querschliff zeigt die Lage des Stahlrohres im Verbund. Zudem sind die vier erzeugten Längspressnähte zu erkennen.

Aktuelle Arbeiten und Ausblick

Einen aktuellen Forschungsschwerpunkt stellt die Beeinflussung des Werkstoffflusses durch die Modifizierung der Werkzeuggeometrie dar. Damit soll ein Verstärkungsgehalt von bis zu 51 Vol.‑% erreicht werden. Des Weiteren finden Untersuchungen zum Einfluss der Legierungsbestandteile des Verstärkungselementes auf die Verbundbildung statt. Hierbei werden verschiedene Einsatzstähle wie 20MnCr5 und C15 sowie der nichtrostende Stahl X5CrNi18‑10 verwendet, um deren Einfluss auf die Verbundqualität festzustellen. Neben der Verbundqualität wird aktuell die Qualität der Längspressnähte charakterisiert, um ein Berechnungsmodell abzuleiten, mit dem zukünftig numerisch die Längspressnahtqualität betrachtet werden kann. Die Untersuchungen zum Fügen von Aluminium mit Titan sind für erste Versuche im Labormaßstab geplant, um asymmetrische Hybridprofile zu fertigen. Das Werkzeugsystem hierfür wird zurzeit entwickelt und der Stofffluss durch FE-Simulationen untersucht. Dabei stellen gerade die Anbindung der Werkstoffe sowie der Verzug des dünnwandigen verstärkten Profils neue Herausforderungen dar.

Veröffentlichungen

Teilprojektleitung

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

Teilprojektbearbeitung

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen

30823 Garbsen